Machining alumina, also known as aluminum oxide, presents unique challenges due to its hardness and brittleness. This advanced ceramic material is prized for its exceptional wear resistance, thermal stability, and electrical insulation properties, making it indispensable in various industries. However, machining it efficiently requires understanding the right techniques and tools. This article will delve into the essential techniques for machining alumina, highlighting the considerations and methods that can lead to successful outcomes while optimizing time and resources.

Understanding Alumina

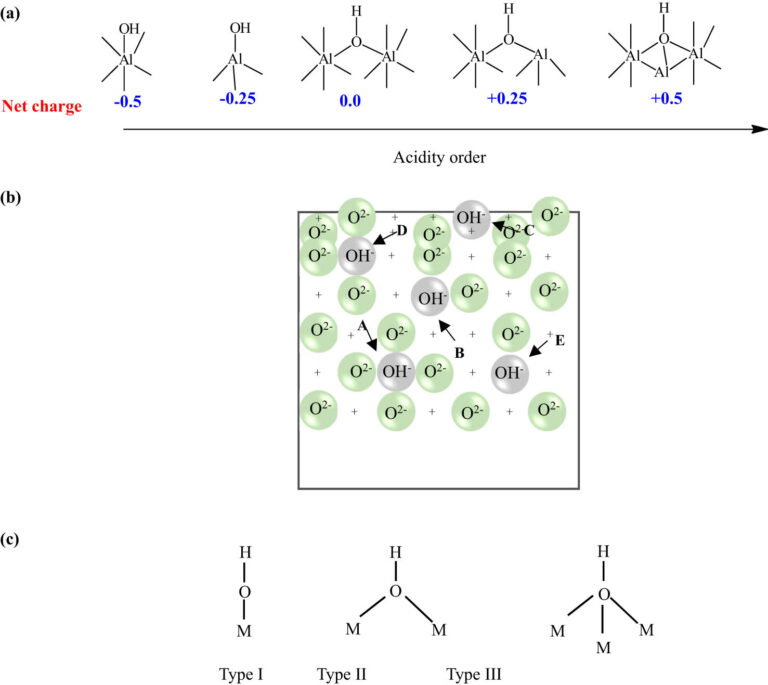

Before diving into machining techniques, it’s crucial to understand what makes alumina a challenging material to work with. Alumina is a ceramic material that possesses a crystalline structure. It is one of the hardest materials available, which makes it incredibly durable but also difficult to cut or shape.

Properties of Alumina

- Hardness: Alumina ranks high on the Mohs scale, which makes it resistant to wear and abrasion. This characteristic is why alumina is frequently used in applications where durability is paramount. However, this same hardness can be a double-edged sword in machining, demanding advanced tools and techniques to effectively cut through the material.

- Brittleness: While hard, alumina is also brittle, making it prone to cracking under stress. This brittleness requires careful handling during machining to prevent fractures. Understanding the delicate balance between applying enough force to machine the material without causing damage is critical.

- Thermal Stability: It can withstand high temperatures without losing its properties. This makes alumina ideal for high-temperature environments. However, during machining, excessive heat can lead to thermal stress, potentially causing cracks. Managing thermal buildup is essential in the machining process.

- Electrical Insulation: Alumina is an excellent insulator, making it valuable in electronic applications. This property allows alumina to be used in components where electrical insulation is necessary. Care must be taken to maintain this property during machining, avoiding contamination or alterations to its insulating capabilities.

Challenges in Machining Alumina

Machining alumina involves several challenges due to its unique properties:

Tool Wear

The hardness of alumina can quickly wear down conventional cutting tools, leading to increased costs and downtime. Tools made from materials like carbide may not withstand the abrasive nature of alumina. Frequent tool replacement not only increases costs but also interrupts workflow, emphasizing the need for durable tools.

Surface Finish

Achieving a smooth surface finish can be difficult because of the material’s brittleness, which can lead to chipping or cracking. The surface finish is crucial for components that require precise fits or smooth interfaces. Special attention must be paid to the machining process to achieve the desired surface quality.

Precision

Maintaining tight tolerances is challenging due to the potential for tool deflection and material fracture. Precision is key in industries such as aerospace and electronics, where even minor deviations can lead to significant issues. Developing methods to maintain accuracy during machining is essential for producing reliable components.

Speed

High-speed machining can generate excessive heat, risking damage to both the tool and the workpiece. Balancing speed with material removal rates is vital to prevent heat accumulation. Slower, controlled machining speeds may be necessary to protect the integrity of both the tool and the alumina workpiece.

Techniques for Machining Alumina

To address these challenges, several techniques and best practices can be employed:

1. Use of Diamond Tools

Diamond tools are the preferred choice for machining alumina due to their superior hardness. They offer the best wear resistance and can maintain sharpness longer than other materials. By using diamond-coated or solid diamond tools, machinists can significantly reduce tool wear and improve surface finish, leading to longer tool life and reduced downtime.

Selecting the Right Diamond Tool

Selecting the correct type of diamond tool is essential for effective machining. Solid diamond tools provide exceptional durability, but diamond-coated tools can offer a cost-effective solution with similar benefits. Choosing between these options depends on the specific machining requirements and budget constraints.

Advantages of Diamond Tools

The unparalleled hardness of diamond tools allows for cutting through alumina with precision. This advantage translates into improved surface finishes and the ability to maintain tight tolerances. Moreover, diamond tools generate less heat, reducing thermal stress on the workpiece.

Limitations and Considerations

Despite their advantages, diamond tools can be expensive. They require careful handling and maintenance to maximize their lifespan. Additionally, the initial cost might be higher, but the long-term benefits often justify the investment, especially in high-volume production settings.

2. Employing Grinding Techniques

Grinding is often the go-to method for shaping alumina. It involves using abrasive wheels to remove material, allowing for precise control over the machining process. Techniques such as creep-feed grinding and surface grinding are effective in achieving the desired dimensions and finish.

Types of Grinding Techniques

Various grinding techniques can be employed to achieve specific outcomes. Creep-feed grinding allows for deep cuts with high precision, while surface grinding focuses on achieving smooth finishes. Understanding the differences can help in selecting the right technique for a given task.

Choosing the Right Abrasive

The choice of abrasive material is crucial in grinding alumina. Silicon carbide and diamond abrasives are common choices, each offering distinct advantages. Silicon carbide is more affordable, while diamond abrasives provide superior cutting ability and longevity.

Benefits of Grinding Techniques

Grinding provides excellent control over the machining process, allowing for precise shaping and finishing. It minimizes the risk of fractures by distributing forces evenly across the workpiece. Moreover, grinding can achieve tight tolerances and fine surface finishes, critical for high-performance applications.

3. Controlling Feed Rates and Cutting Speeds

Careful control of feed rates and cutting speeds is essential when machining alumina. Slow feed rates and moderate cutting speeds help minimize the risk of cracking and improve the surface finish. It is crucial to find a balance that prevents excessive heat buildup while maintaining efficient material removal.

Importance of Feed Rate Control

Controlling feed rates ensures that the tool engages with the material at the correct speed, reducing stress and preventing fractures. A slower feed rate allows for smoother cuts and less wear on the tool, extending its lifespan.

Optimizing Cutting Speeds

Finding the optimal cutting speed is vital to prevent excessive heat generation. This speed varies depending on the tool material and the specific alumina grade. Experimenting with different speeds can help identify the ideal rate for a given setup.

Monitoring and Adjusting Parameters

Continuous monitoring of feed rates and cutting speeds is necessary to maintain efficiency. Adjustments may be required based on tool wear, material conditions, and desired outcomes. Implementing real-time monitoring systems can enhance process control and quality.

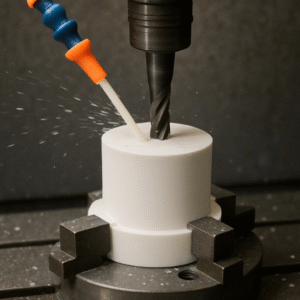

4. Implementing Coolant Systems

Using a coolant system during machining can help dissipate heat and reduce thermal stress on both the tool and the workpiece. Coolants also assist in flushing away debris and minimizing the risk of surface damage. Water-based coolants are commonly used in alumina machining.

Types of Coolants

Various coolants are available, each with specific benefits. Water-based coolants are popular for their cooling efficiency and environmental friendliness, while oil-based coolants provide superior lubrication. Choosing the right type depends on the machining setup and environmental considerations.

Benefits of Coolant Systems

Coolants play a vital role in preventing thermal damage by efficiently dissipating heat. They also reduce friction between the tool and workpiece, prolonging tool life. Additionally, coolants help remove debris, maintaining a clean cutting environment and improving surface quality.

Implementing Effective Cooling Strategies

The effectiveness of a coolant system depends on its application. Proper nozzle placement and flow rate are crucial to ensure that the coolant reaches the cutting zone. Regular maintenance of the cooling system ensures consistent performance and prevents contamination issues.

5. Ultrasonic Machining

Ultrasonic machining is a non-traditional machining process that uses high-frequency vibrations to enhance the cutting action. This technique is particularly effective for brittle materials like alumina, as it reduces the risk of cracking and allows for intricate shapes and precise cuts.

How Ultrasonic Machining Works

Ultrasonic machining involves using an abrasive slurry in conjunction with high-frequency vibrations. This combination enhances the material removal process, allowing for precise and controlled machining without inducing stress on the workpiece.

Advantages of Ultrasonic Machining

One of the main benefits of ultrasonic machining is its ability to produce complex shapes with high precision. It minimizes mechanical stress, reducing the risk of fractures. This technique is ideal for delicate components requiring intricate detailing.

Considerations for Ultrasonic Machining

While ultrasonic machining offers many advantages, it requires specialized equipment and expertise. Setting up an ultrasonic machining operation can be costly, but it provides significant benefits for specific applications. Understanding its limitations and capabilities is crucial for successful implementation.

Tips for Efficient Machining

To further enhance the efficiency of machining alumina, consider the following tips:

Tool Selection

Always choose tools specifically designed for ceramic materials to ensure durability and performance. The correct tool selection is the foundation of successful machining operations. Investing in high-quality tools can significantly reduce wear and improve overall efficiency.

Regular Maintenance

Keep all equipment in peak condition to avoid unexpected breakdowns and ensure precision. Regular maintenance schedules should be implemented to check and service all machinery and tools. This proactive approach minimizes downtime and extends the lifespan of critical equipment.

Process Monitoring

Continuously monitor the machining process to identify any issues early, allowing for quick adjustments. Implementing real-time monitoring systems helps detect anomalies and optimize operations. This proactive approach ensures consistent quality and reduces the likelihood of costly errors.

Operator Training

Ensure that operators are trained in the specific challenges and techniques related to machining alumina. Skilled operators are crucial for successful machining operations. Investing in comprehensive training programs enhances operator proficiency and improves overall process efficiency.

Conclusion

Machining alumina requires a combination of the right tools, techniques, and careful planning. By understanding the material’s properties and implementing the appropriate methods, you can achieve efficient machining processes that deliver high-quality results. Whether you’re working in electronics, automotive, or aerospace industries, mastering the art of machining alumina can lead to greater productivity and reduced costs.

By following these guidelines, you can overcome the challenges of machining this advanced ceramic material and fully harness its potential in various applications. Embracing these practices ensures that you stay competitive in industries where precision and efficiency are paramount.